Modellbau: Teile verbinden

Löten mit Kolben und Flamme

Es gibt zwei im Modellbau typische Lötverfahren. Beide dienen dazu, eine feste

Verbindung zwischen zwei oder mehr Metallteilen herzustellen. Weichlöten

ist für kupferhaltige Metalle geeignet (also nicht für Aluminium und nur eingeschränkt

für Eisen–haltige Metalle). Beim Hartlöten mit der Flamme und

Silber– oder Messinglot können auch Eisenteile dauerhaft verbunden werden.

Beim Löten entsteht eine Oberflächen–Verbindung. Bei der Erhitzung des Lots und der zu

verlötenden Teile mit dem Lötkolben oder der Flamme dringen einzelne Teilchen des Lots in

die Oberfläche der zu verbindenden Teile ein. Beim Erkalten erstarrt die Struktur, die

Lötstelle ist fest - sofern sie nicht während des Erkaltens bewegt wurde. Das gibt dann eine sogenannte „kalte” Lötstelle.

Auf dem Foto wird ein im Bau befindliches Dampflok–Fahrwerk gezeigt. Seine Einzelteile, vorwiegend

aus Messing und Neusilber, wurden untereinander verlötet. Es ist praktisch unmöglich, anders eine

so feste und unauffällige Verbindung herzustellen. Benutzt wurde „Radiolot”, hier in

der Legierung Sn60 Pb38

Cu2 (1,6 bis 26 % Kupferanteil, Schmelzpunkt etwa 190 ° C).

Weichlote bestehen in der Hauptsache aus Zinn (Zeichen Sn, Anteil etwa

60 Prozent) und Blei (Zeichen Pb, Anteil etwa 38 Prozent). Die Europäische

Union möchte über kurz oder lang auch im Privatbereich das Blei in Loten ersetzen. In der

industriellen Fertigung ist diese Forderung schon fast überall umgesetzt.

Abschnitte dieser Seite:

Lötkolben

Lötkolben haben elektrisch betriebene Heizelemente. An deren vorderem Ende ist eine Bohrung, in der mit einer Klemmschraube

die Lötspitze gehalten und an das Heizelement gepresst wird. Lötspitzen sind fast immer aus beschichtetem Kupfer, da Kupfer

die Wärme besonders gut leitet. Am hinteren Ende befindet sich ein Kunststoff–Griff, der gleichzeitig als Wärmeschutz dient.

Tipp: Wenn Sie für Ihre Modellbahn aus der

Link zum Glossar

DRG–Zeit

einen Lötkolben im Modell nachbilden möchten: Diese Werkzeuge hatten damals noch Holzgriffe ohne vordere Schutztülle.

Die Größe und Leistung eines Lötkolbens sowie die Form der Spitze müssen zur Aufgabe passen. Für Elektronik–Lötungen

werden Bleistift-Spitzen und etwa 10 bis 20 Watt Leistungsaufnahme verwendet. Für Modellbau–Zwecke eignen sich -

je nach Größe und Masse der zu verlötenden Teile - Modelle mit etwa 30 bis 150 Watt. Schienenprofile für

Modellbahnen in Baugröße II (1:22,5) erfordern mindestens

80 Watt–Typen. Mit drei Stärken sind Modellbauer gut ausgestattet.

Oberfläche, Lot und Flussmittel

Eine wichtige Voraussetzung für gute Lötstellen sind blanke, fettfreie Flächen an den zu lötenden Stellen.

Das Lot, das für Elektronik–Arbeiten benutzt wird, enthält eine Kolophonium–Seele. Das ist ein Harz,

das die Fließfähigkeit verbessert. Zusätzliche Flussmittel dürfen bei Elektronik–Lötungen nicht verwendet werden.

Die Flussmittel haben nämlich die Eigenschaft, korrodierend zu wirken. Lötwasser - meist auf Basis von Zinkchlorid -

ätzt die Oberfläche der zu verbindenden Metallteile an, wodurch die Lötverbindung leichter, schneller und

haltbarer zustande kommt. Ein solches Flussmittel - das gibt es auch als Paste - sollte nur für Lötstellen an Metallteilen

im Modellbau verwendet werden. Die erkalteten Lötstellen müssen anschließend sorgfältig gewaschen werden.

Als Lot kommt für die Verbindung von kupferhaltigen Metallen (Messing, Neusilber) und

weichen Eisenblechen ebenfalls „Radiolot” mit Kolophonium–Seele in Frage.

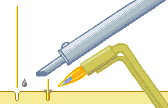

Löten mit dem Kolben

Beim Löten mit dem Kolben erhitzen Sie die zu lötenden Teilen mit der verzinnten Lötspitze,

bis deren Temperatur den Schmelzpunkt des Lots überschritten hat. Dann halten Sie ein hinreichend

langes Ende des Lötzinns an die betreffende Stelle. Es muss sich sofort verflüssigen

und durch die Kapillar–Wirkung in alle Spalten der Lötstelle eindringen. Gehen Sie sparsam mit dem Lot um.

Erhitzen Sie danach für eine kurze Zeit die Teile weiter. Entfernen Sie dann die

Kolbenspitze. Jetzt kommt ein kritischer Moment. Die erhitzten Teile speichern die Temperatur

noch einige Zeit. Die Teile und das Lot dürfen bis zur Erkaltung nicht bewegt oder auch nur

erschüttert werden. Die Folge wäre eine „kalte” Lötstelle, die weder gut hält noch elektrisch gut leitet. Eine gute Lötstelle erkennen Sie an der

glatten und glänzenden Zinn–Oberfläche.

Die Spitzen von Lötkolben setzen mit der Zeit Zunder an. Diese schwarzen Partikel werden in einem feuchten Schwämmchen abgewischt.

Flammlöten

Es kann drei gute Gründe geben, statt eines Lötkolbens eine Lötflamme zu verwenden.

Der typischere Grund ist die größere Hitze, die mit der Flamme erzielt werden kann.

Dadurch ist es möglich, auch Hartlote zu verarbeiten (Messing– oder Silberlot),

die einen sehr viel höheren Schmelzpunkt als Weichlot haben (typisch: knapp

400 ° C). Damit erzeugte Lötstellen sind

nach dem Erkalten hitzebeständiger und mechanisch viel belastbarer.

Zweitens werden durch die hohe punktuelle Hitzezufuhr Teile in der Umgebung geschützt. Da der Lötkolben

längere Zeit als die Flamme benötigt, um die Teile zu erhitzen, kann die Wärme auch länger streuen.

Daher sind Lötflammen auch bei schwierigen Kleinstlötungen eine gute Wahl.

Der dritte Grund klingt zunächst überraschend. Beim Kolbenlöten müssen die zu verlötenden Teile berührt werden, und das sogar mit mäßigem Druck. Das

kann in bestimmten Situationen jedoch problematisch sein.

Ein typischer Fall: Sie haben ein Urmodell - einen Prototypen für die Vervielfältigung im

Guss - gebaut. Genau genommen haben Sie nur die Einzelteile. Diese Einzelteile sind - auch

zusammen gesetzt - so klein, dass sich beim Kolben–Löten stets alles erhitzen würde.

Statt nun die Teile nach und nach zu verlöten und dabei zu riskieren, dass schon angebrachte

Teile bei der Berührung mit der Lötspitze wieder abfallen oder Lot in Bohrungen fließt,

pinseln Sie auf einem Lötstein (ein glatter Backstein tut's) alle Teilchen mit

Flüssiglot (Lötpaste) ein. Das sind in einem Flussmittel gelöste, winzige Lotpartikel. Dann stecken Sie

vorsichtig alle Teile zusammen. Sichern Sie einzelne Teile bei Bedarf mit Metall–Klötzchen.

Jetzt beginnen Sie, die Konstruktion mit der Flamme zu erwärmen. Das muss diesmal langsam,

ganz langsam geschehen. Wenn Sie die Teile zu schnell erhitzen, werden Drähte und

Stifte aus Bohrungen heraus katapultiert, weil darin ein zu großer Überdruck entsteht.

Irgendwann wird das Flüssiglot zu fließen beginnen. Erhitzen Sie das Teil weiter, bis

das Lot gleichmäßig verflossen ist. Wenden Sie dann die Flamme ab und lassen Sie die Konstruktion in Ruhe abkühlen.

Statt Flüssiglöt oder Lötpaste zu benutzen, können Sie die Teile auch mit Lötwasser benetzen.

Mit einem scharfen Messer schneiden Sie winzige Schnipsel Radiolot ab und „zittern”

diese mit der Pinzette an die Trennfugen der zu verlötenden Teile. Dosieren Sie Lot immer sparsam.

Ihnen ist beim Löten doch ein Teilchen abgefallen? Keine Panik! Setzen Sie es noch einmal ein

und bepinseln alle Teile mit Lötwasser. Dann erhitzen Sie die Konstruktion noch einmal wie gehabt.

Schützen der Umgebung

Bei Lötarbeiten kann es nötig werden, die Umgebung der Lötstelle vor zuviel Hitze

zu schützen. Dies nicht nur, damit benachbarte Lötungen nicht wieder auseinander fallen:

Es kann genauso geschehen, dass Sie in kritischer Nähe zu Kunststoff–Teilen mit einem sehr geringen Schmelzpunkt löten müssen.

In einer solchen Situation helfen bei größeren Teilen nasse Schwämmchen oder

Läppchen an den zu schützenden Stellen. In anderen Situationen sind massive Metallteile

sinnvoller, beispielsweise Messing–Klötzchen oder –Bleche. Legen Sie diese -

angefeuchtet oder abgekühlt (Kühlschrank) - auf die zu schützenden Oberflächen.

Solche Klötzchen können auch als Schutzwall bei Flammlötungen dienen, wenn Sie direkt in der Richtung der Flamme aufgestellt werden.