Modellbau: Teile anfertigen

Biegen

Die ersten Erfahrungen mit Biege–Arbeiten machen wir schon als Kinder. Trockene Zweige brechen irgendwann, nasse nicht oder später. Blumenbindedraht

bricht gar nicht. Dicke Äste lassen sich kaum verbiegen, Grashalme durch Anpusten.

Irgendwann folgt dann die Erkenntnis, dass ein Aluminium–Rohr oder Kunststoff–Trinkhalm

knickt, statt sich rund biegen zu lassen - daher wohl auch die Begeisterung der Kleinen für die knickbaren Trink–Röhrchen mit Gelenk.

Auf dieser Seite folgen ein paar Hinweise zu genauen - und gewollten - Biegearbeiten. Dazu gibt es

Tipps zur Herstellung „gefälschter” Biegungen und zweidimensionaler Wölbungen. Und noch ein kleiner

Rat vorab: Faserige Werkstoffe sollten möglichst so gebogen werden, dass die Faser quer zur Biegerichtung liegt.

Abschnitte dieser Seite:

- Verformung

- Metall– und Kunststoffplatten biegen

- Drähte, Ringe, Ösen biegen, Federn wickeln

- Rohre und „gefälschte” Biegungen

- Biegemaschinen

- Zweidimensionale Krümmungen

- Holz biegen

Verformung

Je stärker das zu biegende Material und je kleiner der Radius wird, desto schwieriger ist es

zu biegen. Das hat einen einfachen Grund. An der Außenseite der Biegung muss das Material

gelängt werden, da der Außendurchmesser größer als der Innendurchmesser der

Biegung ist. Dementsprechend muss der Werkstoff innen verkürzt werden.

Nun lässt sich aber beispielsweise Messing nicht so ohne Weiteres verlängern oder

verkürzen. Dazu müsste die Molekular–Struktur des Materials aufgelöst werden, was aber erst bei entsprechender Hitze möglich ist.

Daher sucht sich zunächst einmal das überschüssige Material an der Innenseite

eine andere Lage. Bei einem schmalen Blech–Streifen tritt es zu den Seiten der Biegung hin

aus, während sich die Breite des Streifen an der Außenseite verringert. Später entstehen dort Risse.

Diese Risse - oder gar ein glatter Durchbruch - entstehen umso eher, je härter beziehungsweise

spröder das zu biegende Material ist. Das oben erwähnte, trockene Ästchen bricht schnell, Spielzeug–Knete gar nicht.

Fazit: Bei einer Biegung darf ein bestimmter Mindestradius in Abhängigkeit

vom Material und dessen Stärke nicht unterschritten werden, wenn die Stelle nicht brechen

soll. Alles, was darüber hinaus geht, bedarf einer Änderung der Molekular–Struktur.

Beim Biegen ist die Elastizität ein weiterer wichtiger Faktor. Je

höher die Elastizität ist, desto mehr muss das Material überbogen werden, damit

es die gewünschte Form behält. Soll beispielsweise aus einem dünnen Stahldraht eine Zugfeder gewickelt werden, muss der Kern beim Wickeln um einiges

kleiner sein als der gewünschte Außendurchmesser der Feder.

Metall– und Kunststoff–Platten biegen

Auch weite Radien können den Bastler vor Probleme stellen. Ein typisches Beispiel

ist das gewölbte Dach eines Güterwagens. Schwierig dabei sind die Elastizität des

Materials und die Ränder. Im Bild ist ein Wagen im Maßstab 1:22,5 zu sehen.

Weite Radien: Messing

Angenommen, das Dach des hier abgebildeten Güterwagens wäre aus Messingblech. Dann

müsste für seine Anfertigung eine Platte zugeschnitten werden, die deutlich breiter ist

als der Wagen. Dann schleichen Sie sich in die Küche (sofern das nicht ohnehin Ihr Reich ist)

und holen dort ein Nudelholz. Ihr nächster Gang führt ins Bad, wo vor der Badewanne eine

glatte Moosgummi–Unterlage liegt. Alternativ dazu räumen Sie das mit dickem Kork beklebte

Pinnbrett im Flur ab und nehmen es mit. In der höchsten Not, wenn Sie beides nicht haben, tun

es auch ein paar Bodenbelag–Reste (Teppich oder PVC, nicht Parkett!).

Das Messingblech darf nicht zu hart sein. Wenn es das ist, müssen Sie es zunächst einmal

zum Glühen gebracht haben, was sich mit zwei Zangen meist gut auf einem Gasherd erledigen

lässt. Haben Sie nicht? Schade, dann müssen Sie das Blech mit einer anderen Flamme

erhitzen, bis es zumindest schwach dunkelrot glüht. Lassen Sie es dann Abkühlen - aber langsam!

Nach dem Erkalten legen Sie das Blech auf die gewählte, elastische Unterlage und rollen es

mit dem Nudelholz in Form. Der nötige Druck muss durch Versuche ermittelt werden. Wenn der

Radius einigermaßen stimmt, sägen Sie die Überstände rechts und links der

gewünschten Dachbreite ab - aber vorsichtig, denn das weiche Blech verbiegt sich nun leicht.

Wenn Sie das Blech lieber wieder härter und elastischer haben wollen, müssen Sie es noch

einmal erhitzen und vorsichtig im Wasser– oder Ölbad abschrecken. Dabei besteht allerdings

die Gefahr, dass sich der Radius durch das „Erinnerungs–Vermögen” des Blechs an

seine ursprüngliche Struktur wieder ändert (das gibt es wirklich).

Weite Radien: Polystyrol

Der Schmelzpunkt von Polystyrol liegt erheblich viel niedriger als der von Messing.

Es wird je nach Typ schon ab 50 bis 70° C weich.

Der Nudelholz–Trick wird hier nicht funktionieren, weil sich die Polystyrol–Platte

zu schnell wieder abkühlt und dann wieder elastischer ist. Es gibt drei mögliche Ersatzverfahren.

Zum einen können Sie die - wieder breitere - Polystyrol–Platte mit Malerkrepp auf

einen zylindrischen Körper mit deutlich kleinerem als dem gewünschten Durchmesser aufkleben und dann mit einem Heißluft–Gebläse oder zur Not

einem leistungsstarken Haartrockner verformen. Dabei wird es ohne eine umlaufende Klebung

aber in den Ecken zu Verwerfungen kommen. Auch ist es oft schwierig, einen passenden, zylindrischen Körper in hinreichender Länge zu finden.

Möglichkeit Nummer 2 besteht darin, die auch im Original vorhandenen Bretterfugen an der Innenseite zu gravieren,

optional auch außen. Durch die Ausdünnung des Materials wird es sich an den Stellen mit den Fugen leicht biegen lassen. Fertigen Sie sich - wie

es im Original ist - querlaufende Dachspanten im richtigen Radius an (äußerer

Dachradius abzüglich Materialstärke) und kleben Sie diese innen auf.

Möglichkeit Nummer 3 besteht darin, zwei dünne Polystyrol–Platten im gebogenen

Zustand großflächig miteinander zu verkleben. Achtung: Die Platten sollten bei

großen Modellen nicht nur 0,5 mm stark sein. Das dünne Material kann Blasen bilden.

Enge Radien

Enge Radien werden bei Platten am Besten mit einem passenden Rundmaterial hergestellt,

über das die Platten gebogen werden. Für kleinste Radien sollten diese Rundmaterialien

aus Stahl bestehen, bei mittleren tut es auch Messing oder Aluminium. Auch hier muss

der Durchmesser des Rundmaterial wieder etwas kleiner sein als der der gewünschten Biegung.

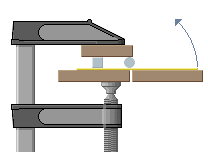

Legen Sie das Rundmaterial an der gewünschten Biegestelle an. Spannen Sie die

zu biegende Platte und das Rundmaterial mit Schraubzwingen zwischen Backen ein. Dabei

muss die zu biegende Seite der Platte noch frei liegen. Legen Sie nun ein Kantholz oder

ähnliches an der zu drückenden Seite an und biegen Sie die Platte.

Das wird bei Aluminium– und weichem Messingblech gut funktionieren. Bei Polystyrol

wird es jedoch zu keiner hinreichenden, bleibenden Verformung kommen. Entweder Sie

arbeiten wieder mit Erwärmung, oder Sie pinseln die Biegestelle großzügig

mit Universal–Verdünnung ein. Achtung: Diese Stellen dürfen nur mit dem glatten

Rundmaterial in Berührung kommen, nicht mit den Fingern! Die Technik funktioniert

auch nur mit dünnem Material bis etwa 1 oder 1,5 mm Stärke.

Drähte, Ringe, Ösen biegen, Federn wickeln

Größere Radien in Drähte biegen Sie am Besten über einem zylindrischen

Körper, der wie stets einen etwas kleineren als der gewünschten Durchmesser haben sollte.

Bei kleineren Radien kann eine Rundspitz–Zange benutzt werden. Achten Sie aber darauf,

dass Sie beim Biegen keine Dellen an die Innen– und vor allem Außenseite dickerer Drähte drücken.

Für (funktionale) Zugfedern und für die Serienanfertigung von Ringösen kommt das selbe

Verfahren zum Einsatz. Biegen Sie das Ende eines Drahts etwa rechtwinklig ab. Dann fixieren

Sie dieses Ende parallel zu einem geeigneten Rundmaterial. Das kann beispielsweise eine Messingstange mit drei Millimeter Durchmesser sein.

Einspannen können Sie Draht und Rundmaterial im Schraubstock oder im Futter einer

normalen Bohrmaschine (letzteres dann so, dass das Drahtende wieder zwischen zwei Backen des Futters heraus schaut).

Nun wickeln Sie den Draht mit ein wenig Drall Richtung Anfangs-Seite auf das Rundmaterial

oder lassen die Bohrmaschine ganz, ganz langsam anlaufen, sodass sich der Draht von

selbst aufwickelt. Dafür gibt es auch kleine, handbetriebene Maschinen. Findige Bastler

können sich leicht selbst so einen Wickel–Apparat bauen.

Für eine Zugfeder (oder deren Nachbildung) müssen nun noch die Enden mit Zangen passend gebogen werden.

Wenn Sie Ringösen benötigen, schneiden Sie mit einem scharfen Schrägschneider mit

Link zum Glossar

Wate einzelne Ringe von der entstandenen Spirale ab.

Biegen Sie dann die Ringe ein wenig quer zur Drahtlage auf. Fädeln Sie ein Ende in die

Querbohrung des Ringösen–Halters ein und halten Sie dieses Ende mit einer Flachspitz–Zange

fest. Dann biegen Sie das andere Ende mit einer zweiten Zange so, dass sich die Enden

wieder genau gegenüber liegen. Zum Schluss - zumindest bei Modellen ab Maßstab

1÷32 - müssen Sie die Enden noch verlöten.

Rohre und „gefälschte” Biegungen

Rohre lassen sich auf Grund ihrer hohen statischen Festigkeit besonders schlecht

biegen. Das zeigt sich am eingangs genannten Trinkhalm, der einfach abknickt.

Auch bei Anwendung der nachstehende beschriebenen Methoden gibt es eine Untergrenze

für den Biegeradius. Danach geht nichts mehr. Als grobe Faustregel kann gelten,

dass sich Rohre Bastlern allenfalls auf einen Radius vom 30– bis 50fachen ihres Durchmessers biegen lassen.

Zunächst einmal müssen Sie das Rohr an einem Ende zu löten.

Dann stopfen Sie es mit einem sehr feinkörnigen Material, beispielsweise gesiebtem Vogelsand

oder Gips, und löten das andere Ende zu. Das geht am Besten, wenn dieses Ende vorher zugequetscht wird.

Beim Biegen ohne nennenswerte Verformung des runden Profils können drei Holzplatten helfen.

Die mittlere muss rund sein und die Stärke des Rohr–Durchmessers haben, die äußeren

überlappen den innen Kreis. Diese Platten werden verklebt, verschraubt oder mit Schraubzwingen gesichert.

Ziehen Sie das Rohr immer wieder durch die so entstandene Nut und üben dabei

Druck aus. Wenn Sie das Rohr vorher erwärmen oder gar erhitzen können - umso besser.

Dabei darf es nicht so heiß werden, dass die Lötungen an den Enden aufplatzen.

Diese Methode funktioniert aber nur bedingt gut - besser sind Rohr–Biegemaschinen.

Für kleinere oder gar ganz enge Radien kann folgender Trick benutzt werden. Sägen Sie -

wie in dieser Zeichnung abgebildet - dicht nebeneinander etliche Keile in das Rohr und lassen Sie

nur einen dünnen Steg stehen. Biegen Sie dann - vorsichtig - das Rohr in den gewünschten Radius.

Anschließend müssen Sie - bei Messingrohr - diese Schlitze zulöten. Dann wird die Biegung in

Form gefeilt und geschliffen. Der Durchmesser verringert sich dabei zwangsläufig ein wenig,

aber das fällt kaum auf. Bei Polystyrol-Rohren sollten Sie die Stellen mit

Universal–Verdünnung verschweißen, dann verspachteln und überarbeiten.

Biegemaschinen

Wirklich gute und genaue Biegungen von bestimmten Profilen lassen sich meist nur mit

Biegevorrichtungen erzielen. Das Foto zeigt eine solche Maschine für Schienenprofile.

Solche Maschinen funktionieren wie folgt. Rechts und links wird das Profil in beidseitig angeordneten

Rollen geführt, die mehr oder minder genau dem Negativ der Profilseite entsprechen. In der Mitte zwischen

den Rollenpaaren sind ein oder zwei eine weitere Rollen Paar angebracht. Diese sind gegenüber

den anderen nach vorne oder hinten verschiebbar. Spannschrauben halten sie in der richtigen Lage.

Zum Biegen wird nun ein Ende des Profils zwischen den äußeren Rollen eingeführt.

Dann wird der Druck über die Stellschraube allmählich erhöht und dabei das Profil

immer wieder durch die Vorrichtung gezogen oder gerollt. Mit Ausnahme der Enden wird sich das

Profil allmählich biegen. Im entlasteten - also heraus genommenen Zustand - kann dann

überprüft werden, ob der gewünschten Radius schon erreicht wurde.

Beim Vorbild werden Schienen auch so gebogen. Ein älteres Modell für Handbetrieb

kann auf dem Freigelände beim Fremde Seite

Frankfurter Feldbahn–Museum

e.V. begutachtet werden. Die Adresse finden Sie im Info–Bereich.

Größere Bleche lassen sich gut auf einer Abkantbank abwinkeln.

Zweidimensionale Krümmungen

Zweidimensionale Krümmungen sind in zwei Ebenen gebogen. Ein typisches Beispiel ist das

zu den Ecken hin ausgerundete Endstück des Dachs eines Personenwagens.

Solche Krümmungen lassen sich nicht gleich durch biegen herstellen.

Es ist aber sehr wohl möglich, mit Hilfe passender Sägeschnitte überschüssiges Material zu entfernen

und so eine Annäherung an ein im Original durch Drücken verformtes Blech

zu erzielen. Die Skizze zeigt das Prinzip.

Nach Anfertigung solcher Schlitze können sowohl die Stirn– als auch die Seitenteile

individuell abgebogen und anschließend verlötet oder verklebt werden. Bei dieser

Arbeit hilft ein dünner Streifen des entsprechenden Werkstoffs, der unterhalb des Schlitzes angebracht wird.

Schwieriger wird es bei kleineren Teilen, beispielsweise Achtel–Kugeln. Diese müssen aus

einem entsprechend weichen Material getrieben werden. Das funktioniert

ähnlich wie bei einem Apotheker–Mörser. Unten ist eine Pfanne in etwa der

gewünschten Form. Darüber wird das zu verformende Material gelegt, beispielsweise

Aluminium. Dann wird das Material mit dem Mörser oder Stempel - einem kleineren Negativ der Pfanne -

allmählich mit drückenden und kreisenden Bewegungen in die Pfanne eingearbeitet.

Diese Tätigkeit erfordert zum einen ein entsprechend verformbares Material und zum

anderen sehr viel Geduld und Übung. Daher wird auch nicht weiter darauf eingegangen.

Im Zweifelsfall ist es einfacher, das benötigte Teil aus dem Vollen zu arbeiten.

Holz biegen

Sofern das verwendete Holz nicht zu dick ist, kann es problemlos gebogen werden. Auch

hier gibt es wieder eine Abhängigkeit von Materialstärke und möglichen Mindest–Radien - danach bricht das Material.

Holz wird grundsätzlich im nassen Zustand gebogen. Sie tun sich einen Gefallen, wenn

Sie dem Wasser ein wenig Spülmittel hinzu fügen - das bricht die Oberflächen–Spannung.

Dadurch kann die Flüssigkeit leichter bis in die letzte Faser vordringen.

Das nasse Holz wird dann langsam in die richtige Form gebogen, wobei es gleichzeitig feucht

und möglichst warm gehalten wird. Ein Haartrockner (Fön) leistet hier gute Dienste.

Tipp: Ziehen Sie Holzstreifen immer wieder unter Druck über einen kleinen, runden

Körper. Die Fasern verformen sich allmählich, und nach und nach wird das Holz die gewünschte Biegung

annehmen - und bei entsprechender Fixierung nach der Trocknung auch fast behalten.

Auch bei Holz und weiten Radien hilft die Methode, zwei dünnere Schichten in einer passenden Form

miteinander zu verkleben. Nach der Trocknung von Holz und Leim werden die Schichten - je mehr, desto eher - den gewünschten Radius behalten.