Dampflok

Bremsen bei Lokomotiven

Die Arbeit eines Bremsers auf den Waggons war eine unerfreuliche Angelegenheit, die oft mit einem frühen Tod endete.

Gab der Lokomotivführer mit der Pfeife entsprechende Signale, mussten die Bremsen an den Wagen von Hand angezogen

beziehungsweise gelöst werden. Die Bremser saßen mehr oder weniger - zuweilen gar nicht - wettergeschützt auf den Wagen.

Abgesehen vom hohen Personalbedarf war diese Lösung auch technisch unbefriedigend, weil der Zug ungleichmäßig gebremst wurde

und dadurch starke Kräfte auftraten. Vom Eintreffen des Signals bis zum Bremsvorgang verging wertvolle Zeit.

Die Wirkung des Bremsvorgangs war oft nicht befriedigend.

Darum dachten die Ingenieure schon früh darüber nach, wie die Aufgabe von der Lokomotive aus zu steuern und besser zu lösen sei.

Auf Bremsanlagen an Wagen wird gesondert eingegangen.

Abschnitte dieser Seite:

- Handbremsen

- Saugluft–Bremsen (Luftsauge–Bremsen)

- Luftdruck–Bremsen

Handbremsen

Lokomotiven (und Schlepptender) hatten früher zumindest eine von Hand betätigte Bremse.

Sie war oft als Wurfhebel–Bremse ausgebildet. An einem Hebel im Führerhaus oder am

Tender ist ein Gewicht befestigt. Wird der Hebel „umgeworfen”, damit das Gewicht den Hebel nach unten drückt, werden über den kurzen Gegenhebel

und ein Gestänge mit Umlenkung die Bremsklötze an die Räder gedrückt.

Die Abbildung zeigt das Prinzip der Umlenkung bei kleinen Lokomotiven. Bei kurzen und

leichten Zügen und flachen Strecken wurde teilweise nur mit dieser Handbremse gearbeitet

(Beispiel: Inselbahn Wangerooge). Die Wirkung und Sicherheit können jedoch nicht überzeugen,

wenn auch der Druck auf die Bremsklötze durch die doppelten Hebelarm-Untersetzungen

schon recht hoch sein kann. Die Bremse wirkt aber nur auf die Lokomotive - was bei einem schweren Zug herzlich wenig sein kann.

Eine Alternative dazu war die Spindelbremse mit Kurbel, bei der der Zug über ein Kastengewinde und eine Mutter

entsteht. Sie hat den Nachteil der recht langen Zeit, die zu ihrer Bedienung nötig ist. Von außen ist sie meist

gut zu erkennen, da der Umlenkhebel viel kürzer ist und die senkrechte Zugstange meist an der vorderen Führerhaus–Seite.

Saugluft–Bremsen

Die Ingenieure kamen schon sehr bald auf die Idee, die Dampfkraft auch zum Bremsen der Lokomotive

und des ganzen Zuges zu nutzen. Dabei kamen zwei wesentliche Konstruktionen in etlichen Varianten

zum Einsatz: Luftsauge– (Vakuum–) und Druckluft–Bremsanlagen.

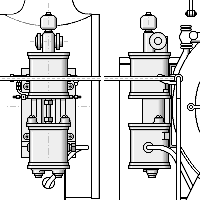

Bei Luftsauge–Bremsen der Bauarten Hardy oder Körting wird

der in von der Lok zu den Wagen durchgehenden Bremsleitung ein Unterdruck erzeugt (wenn auch

kein Vakuum). Das geschieht mittels eines dampfbetriebenen Luftsaugers, dessen Geräusch mit einem Schalldämpfer gemildert wird.

Der Bremszylinder selbst ist eine Konstruktion mit zwei Kammern. Bei abfallendem Unterdruck zieht

die Bremse - an der Lokomotive durch eine Drossel zeitverzögert - selbsttätig an. Rechts ist das Prinzip der Anlenkung bei Wagen zu sehen.

Luftsaugebremsen waren vor allem in den USA, Deutschland und in Österreich im Einsatz.

Sie haben einige Nachteile. Wegen des nur schwachen Unterdrucks (etwa 0,7 Atmosphären) müssen die

Bremszylinder sehr groß sein. Die Zylinder müssen senkrecht und meist frei pendelnd angebracht sein,

weil die automatische Auslösung bei Fehlfunktion durch ein Gewicht statt findet.

Ein wichtiger Unterschied zu Druckluft–Bremsanlagen: Der Bremshebel wird gezogen, nicht geschoben.

Luftdruck–Bremsen

George Westinghouse jr.

entwickelte zwischen 1869 und 1888 die nach ihm benannte Druckluft–Bremse, die schon 1911 an

weit über drei Millionen Eisenbahn–Fahrzeugen eingebaut war. Die selbsttätige

Westinghouse–Schnellbremse ist der von Knorr sehr ähnlich.

Sie hat den Vorteil, dass Bremsungen schnell erfolgen, sofort aufgehoben und wiederholt werden

können, und dass die Wirkung bei allen gebremsten Wagen des Zugs gleichmäßig ist.

Der nötige Druck (etwa 5 bis 8 at)

wird an der Lokomotive über eine dampfbetriebene, ein– oder zweistufige Pumpe erzeugt.

An den gebremsten Fahrzeugen befinden sich Hilfsluftbehälter, meist direkt am Bremszylinder,

zuweilen (aus Platzgründen) auch getrennt (dies ist bei Lokomotiven meist der Fall).

An der Lokomotive, meist rechts, befindet sich das Führer–Bremsventil. Der Druck in

Hauptluftleitung und Hilfsluftbehälter wird an einem Doppel–Manometer angezeigt.

Die einzelnen Fahrzeuge werden über flexible Bremskupplungen untereinander verbunden.

Ungebremste Wagen haben oft eine durchgehende Luftleitung. Über diese Verbindung werden

alle Hilfsluftbehälter und Steuerventile mit Druckluft versehen. Fällt der Überdruck

in der Hauptluftleitung ab (gewollt, oder weil sie undicht wird) lassen die Steuerventile

Druckluft aus den Hilfsbehältern in den Bremszylinder strömen, der dadurch - über Umlenkungen - die Bremsklötze an die Räder drückt.

Bei Notbremsungen wird nicht nur die Luft aus den Behältern, sondern auch die aus der Hauptluftleitung

verwendet. Durch diesen Druckabfall bremsen alle verbundenen Fahrzeuge sofort und gleichmäßig. Die Bremsen

werden gelöst, wenn auf der Luftleitung ein höherer Druck herrscht als im Hilfsluftbehälter oder das Löseventil an Waggons betätigt wird.